Miért olyan fontos a szénacél sztrájk horgonyának száltervezése a rögzítő hatás szempontjából?

2025-03-14

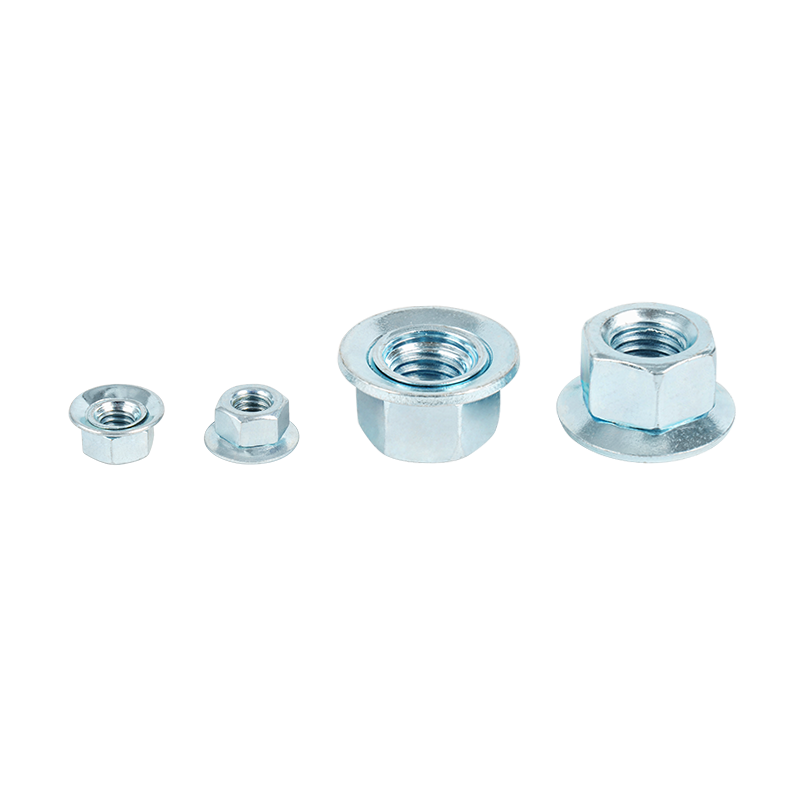

A modern építkezés és a gépiparban a rögzítő rendszer megbízhatósága és tartóssága közvetlenül kapcsolódik a szerkezet biztonságához és kiszolgálásához. Kulcsfontosságú termékként a rögzítés területén, Szénacél sztrájk horgony a nagy szilárdság és a széles körű alkalmazhatóság kedvez. Teljesítményének lényege azonban nemcsak a szénacél anyagok jellemzőitől, hanem egy látszólag alapvető, de kritikus tervezési szál szerkezetétől is függ.

1. A szálak kialakításának mechanikai alapelvei: A mikrotorricciótól a makro -rögzítésig

A horgony menete nem egyszerű "csúszásgátló mintázat", hanem egy pontosan kiszámított mechanikai szerkezet. Alapfunkciója a következő három pontra bontható:

A feszültség eloszlásának optimalizálása

Amikor a horgonyt behajtják a szubsztrátba (például betonba), a szál spirális horonyja kibővíti az érintkezési területet az "ékhatáson". A kísérleti adatok azt mutatják, hogy a szokásos szénacél horgonyszálak száltervezése az egységenkénti erőt 30–50%-kal csökkentheti, ezáltal elkerülve a szubsztrátot a lokális feszültségkoncentráció miatti törésből.

A súrlódás dinamikus ellenőrzése

A spirál szög (általában 55 ° -65 °) és a hangmagasság (6-10 szál / hüvelyk) közvetlenül befolyásolja a horgonycsavar és az alapanyag közötti harapási szilárdságot. A mélyebb szálak (kb. 0,5-1,2 mm mélység) mechanikus reteszelést képezhetnek az alapanyagban, és annak kihúzható ellenállása több mint háromszoros lehet a sima rögzítőcsavarok.

Stabilitás egy vibráló környezetben

Dinamikus terhelések (például földrengések és berendezések rezgései) alatt a szál "önzáró hatása" deformáció révén elnyeli az energiát. Az ASTM E488 standard teszt példa szerint a szénacél horgonycsavarjának optimalizált szálakkal történő elmozdulása egy ciklikus rezgésvizsgálatban csak a sima rögzítőcsavarból áll.

2. Az anyagok és szerkezetek szinergetikus hatása: Miért igényel a szénacél specifikus szálparaméterekre?

A szénacél nagy szilárdsága (szakítószilárdság ≥ 700mPa) biztosítja az alapvető csapágykapacitást a rögzítőcsavarok számára, de ha a szál kialakítása nem megfelelő, akkor két kockázatot eredményez:

A törékeny törés kockázata: A túl mély szálak gyengítik a rögzítő rúd keresztmetszetét, és eltörhet az ütközés telepítése során.

A korrózió -érzékeny terület bővítése: Az indokolatlan szál alakja könnyen kialakítható folyadék -visszatartási területet, felgyorsítva a rozsda folyamatot.

Ezért a szénacél sztrájkhorgonyának a következő speciális követelményeinek meg kell felelnie:

Progresszív szálmélység: Mélyebb gyökér (kb. 1 mm) és sekélyebb felső (kb. 0,6 mm), csökkentve a feszültségkoncentrációt, miközben megőrzi a harapási erőt.

Kerekített szál széle: A ≥ 0,1 mm sugarakkal rendelkező filé csökkentheti a repedés kezdeményezésének valószínűségét és meghosszabbíthatja a fáradtság élettartamát.

Felszíni galvanizációs folyamat: A bevonat vastagsága (általában 5-8 μm), amely megfelel a szálhoronynak, biztosítja, hogy a korrózióellenes teljesítmény ne sérüljön meg a szál szerkezete.

Iii. Kulcsellenőrzés a gyakorlati alkalmazásban: a laboratóriumtól az építkezésig

1. eset: A sokemeletes épület függönyfalának rögzítésének meghibásodása

Egy projekt szénacél rögzítőcsavarokat használt nem optimalizált szálakkal, amelyek együttesen meglazultak a szélterhelés alatt. A tesztelés után azt találták, hogy a meghibásodott horgonycsavarok 80% -ának a szál alján betonpor felhalmozódása volt, bizonyítva, hogy a harapás felülete nem volt teljesen érintkezésben. Miután átváltott egy sűrűbb hangmagassággal (8 szál/hüvelyk) és 60 ° -os szálszöggel, a rögzítő rendszer átadta a 150 km/h szélcsatornát.

2. eset: Ipari berendezések bázis rezgési tesztje

A kompresszor alapjának egy petrolkémiai üzemben történő rögzítésével összehasonlítottuk a két szálmintát:

A típusú (hagyományos háromszög alakú szál): A rögzítőcsavarok 23% -a 6 hónapos használat után meglazult.

B típusú (trapéz szál az ív gyökérén): nulla hiba ugyanabban a ciklusban, és a rezgésátviteli sebesség 42%-kal csökkent.

Iv. Ipari szabványok és jövőbeli trendek

Az ISO 898-1 és az ACI 355.2 szabványok szerint a kiváló minőségű szénacél rögzítőcsavarok szálaknak meg kell haladniuk a következő szigorú teszteket:

Nyomatékvizsgálat: A telepítési nyomatéknak elérnie kell az 50-80N · m-t (M12 specifikáció), és a szálnak nincs csúszása.

Fáradtság élettesztje: 5000 ciklus ± 15% -os limit terhelésnél, elmozdulás ≤0,1 mm.

A jövőben az intelligens építési technológia fejlesztésével a száltervezés tovább kombinálja a digitális szimulációt (például a véges elem -elemzést) és a 3D nyomtatási technológiát a "testreszabott szálak" elérése érdekében, erősebb alkalmazkodóképességgel a szubsztrátokhoz, például:

"Kettős ólom szál" porózus betonhoz

"Frost hélix szög optimalizálás" alacsony hőmérsékletű környezetekhez

A szálak kialakításának finomsága abban rejlik, hogy a szénacél anyagi potenciálját megbízható rögzítő erőkké alakítják a tényleges tervezésben. A mechanikai alapelvektől a részletek feldolgozásáig az egyes szálak néma elkötelezettség a "biztonság" szó iránt. A tudományosan ellenőrzött szálszerkezet kiválasztása nemcsak műszaki optimalizálás, hanem a mérnöki minőségért is. A rögzítés területén a részletek győzelme gyakran meghatározza a végső sikert vagy kudarcot.