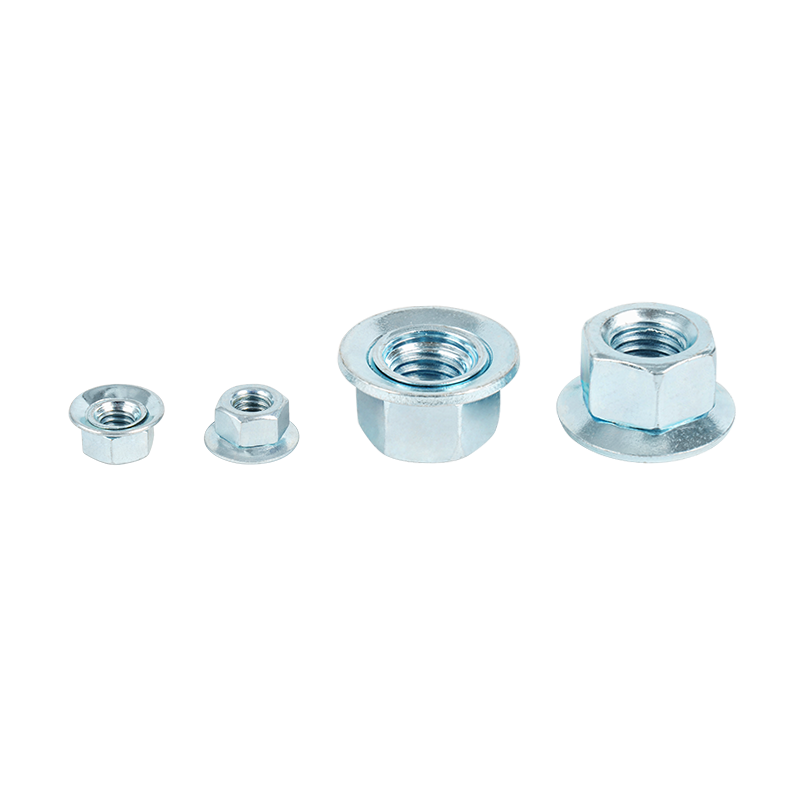

Szén acél sztrájk horgony: Teljesítmény-referenciaérték és költséghatékony választás a nagy teljesítményű rögzítésnél

2025-03-21

A nagy teherbírású mérnöki területeken, például épületek, hidak és energiabeállítások, a horgonyok a szerkezeti biztonság kulcsfontosságú csomópontjai, és anyagválasztásuk közvetlenül befolyásolja a projekt megbízhatóságát és gazdaságát. Az utóbbi években, Szénacél sztrájk horgony Gyorsan kicserélte a hagyományos rozsdamentes acél, ötvözött acél és műanyag horgonyokat a globális csúcskategóriás mérnöki piacon, egyedi teljesítménynöveléseivel, és a mérnökök számára előnyben részesített megoldássá vált.

A szénacél sztrájkhorgonyok mechanikai teljesítményének előnyei a pontosan szabályozott ötvözet arányukból fakadnak. Az ASTM A449 szabványos szénacél példa szerint a szakítószilárdsága eléri a 1200mPa -t, és hozamszilárdsága meghaladja az 1000 mpa -t, messze meghaladja a 304 rozsdamentes acélt (szakítószilárdság 520mPa) és a 6061 alumínium ötvözet (húzószilárdság 310MPA). Ennél is fontosabb, hogy a pontos kioltási és edzési folyamatok révén a szénacél horgonyok megőrizhetik a nagy szilárdságot, miközben ellenőrzik a meghosszabbítást 8–15%-ban, hatékonyan elkerülve a törékeny törés kockázatát.

A dinamikus terhelési teszt során a szénacél becsapódási horgonycsavarok fáradtsági élettartama elérte a 10^7 ciklust (terhelési amplitúdó ± 400mPa), amely 2,3 -szoros a szokásos rozsdamentes acél rögzítőcsavarokhoz. Például a tengeri szélenergia-projekteknél a szénacél horgonycsavarok sikeresen átjutottak a taifun szintű szél rezgési szimulációs tesztjén, és az energiaeloszlású együtthatója elérte a 0,85-et, ami szignifikánsan jobb, mint más anyagok.

A hagyományos szénacél korrózióállósági hiányosságai forradalmian újak a modern felületi tervezés révén. A mainstream szénacél ütköző rögzítőcsavarok többrétegű kompozit védelmi rendszert fogadnak el:

Alapvédő réteg: Hot-DIP galvanizáló (cinkréteg vastagsága ≥85 μm) vagy dacromet bevonat (vastagság 6-8 μm), a só spray-teszt élettartama meghaladja az 1000 órát;

Funkcionális erősítő réteg: A nano-kerámia bevonat (például az Al₂o₃-tio₂ kompozit bevonat) kémiai stabilitást biztosít a PH3-11 környezetben;

Intelligens javító réteg: A mikrokapszula önjavító technológiája aktívan felszabadíthatja a korróziógátlókat, ha a bevonat megsérül.

Az összehasonlító kísérletek azt mutatják, hogy a tengeri atmoszférában (Cl⁻ koncentráció 1,5 mg/m³) a hármas védett szénacél horgonycsavarjának korróziómélysége 20 éves szolgálat után csak 0,12 mm, míg a 316 rozsdamentes acélhorgony-csavar, amelyet a fickó okoz, ugyanolyan mély, mint 0,35 mm. Ez a technológiai áttörés lehetővé tette a szénacél rögzítőcsavarok számára, hogy sikeresen belépjenek a szigorú forgatókönyvekbe, például a tengeri platformok és a kémiai csővezetékek.

A mérnöki gazdaság szempontjából a szénacél ütköző rögzítőcsavarok kiváló költség -ellenőrzési képességeket mutatnak:

Vásárlási költség: 40% -60% -kal alacsonyabb, mint az azonos specifikáció rozsdamentes acél horgonycsavarja, és több mint 75% -kal alacsonyabb, mint a titánötvözet horgonycsavarok;

Telepítési hatékonyság: A szabadalmaztatott bővítő kúp kialakítása 30% -kal csökkenti a telepítési nyomatékot, és 50% -kal növeli a napi építési mennyiséget;

Karbantartási költség: Az ekvivalens védelmi szint mellett a szénacél horgonyzócsavarok 30 éves karbantartási költsége csak 1/3 a rozsdamentes acél termékekéből.

Például egy tengeren átnyúló híd-rögzítési projektet véve, a szénacél ütköző rögzítőcsavarok használata az eredeti rozsdamentes acél oldat helyett 21 millió jüannal csökkentette a horgonyzási rendszer költségeit, 22 nappal lerövidítette az építési periódust, és átadta az 50 éves tervezési élettartam harmadik fél tanúsítását.

A modern szénacél sztrájkhorgonyok az intelligens rögzítő rendszerek fontos hordozójává fejlődtek. Az IoT komponensek, például a törzsérzékelő optikai szálak és az RFID chipek integrálásával a mérnökök valós időben figyelemmel kísérhetik az előterhelés változásait, a korrózió állapotát és a horgonyok terhelési eloszlását. Egy atomerőmű-kupola-rögzítési projektben az érzékelőkkel beágyazott szénacél horgonyrendszer sikeresen figyelmeztette a mikroterületeket a 0,03 mm-es szinten, elkerülve a lehetséges szerkezeti kockázatot.