Az idő múlásával sztrájkolni fog a horgony rozsda?

2025-09-05

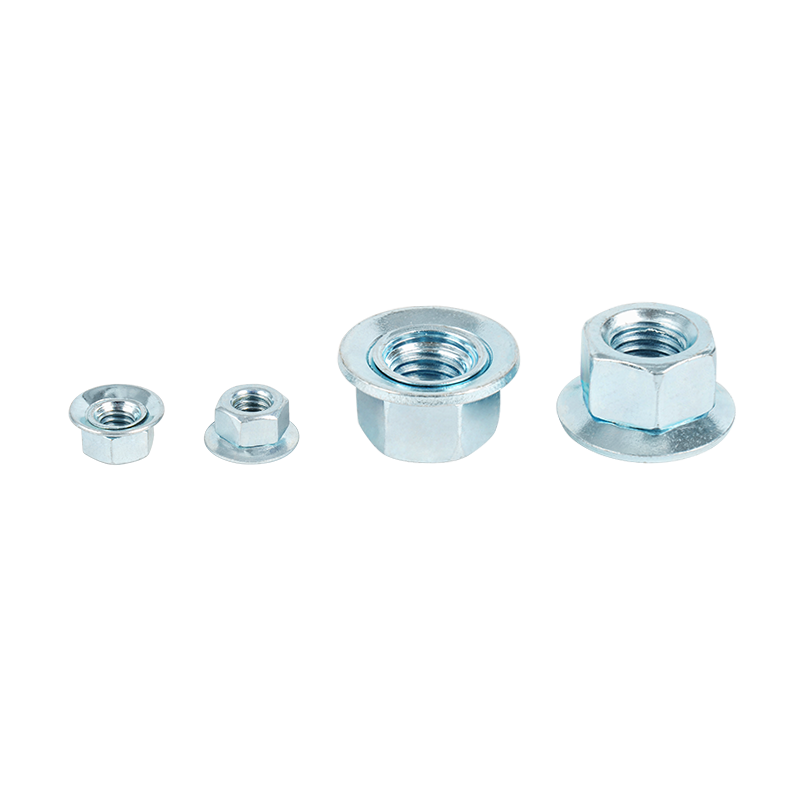

A kérdés, hogy a Sztrájkhorgony Az idő múlásával a rozsda kritikus szempont a mérnökök, az építőipari szakemberek és a DIY rajongók számára, akik a szerkezeti rögzítésben és a nagy teljesítményű alkalmazásokban részt vesznek. A rövid válasz az, hogy az összes vas alapú fémhorgony, beleértve a sztrájkholtokat is, korrodálódhat, ha nem megfelelően megadja, telepítve és karbantartva. Bármely horgony hosszú távú integritása nem kizárólag a kezdeti erőtől függ, hanem a környezeti lebomlás elleni ellenálló képességétől is.

A korrózió mechanizmusainak megértése

A korrózió egy elektrokémiai folyamat, amely akkor fordul elő, amikor a fém, a nedvesség és az oxigén kölcsönhatásba lép. A betonba ágyazott horgonyok esetében számos specifikus korróziós mechanizmus releváns:

Általános (egységes) korrózió: A leggyakoribb forma, amely a nedvesség és az oxigén széles körű kitettségéből származik.

Galván korrózió: A korrózió gyorsított formája, amely akkor fordul elő, amikor két eltérő fém (például egy szénacél horgony és rézcső) elektromos érintkezésben van elektrolit jelenlétében, például víz.

Rés -korrózió: Előfordulhat a horgonygyűlés árnyékolt területén (a dió és az alátét alatt), ahol az oxigénszintek különböznek, így korrozív cellát hoznak létre.

Stressz-korrózió-repedés (SCC): A nagy szilárdságú acélhorgonyok kockázata tartós szakítószilárdság mellett specifikus korrozív környezetben.

Az anyag és a befejezés szerepe

A sztrájkhorgony rozsda hajlandóságát elsősorban az anyagösszetétel és a védő felület határozza meg.

Szén acél: A standard szénacél sztrájk horgonyok nagy szakítószilárdságot kínálnak, de nagyon érzékenyek a korrózióra. Általában csak száraz, beltéri alkalmazásokhoz ajánlott.

Rozsdamentes acél: Sok sztrájkhorgonyt rozsdamentes acélból gyártanak, amely legalább 10,5% krómot tartalmaz. Ez a króm passzív, védő oxidréteget képez a felületen, amely öngyógyul oxigén jelenlétében, és jelentősen fokozott korrózióállóságot biztosít. A rozsdamentes acél foka (például 304 vagy a korrózióálló 316) diktálja annak alkalmasságát a különböző környezetekre.

Hot-DIP galvanizálás (HDG): Ez a folyamat magában foglalja a szénacél bevonását egy cinkrétegbe. A cink áldozati anódként működik, és először korrodálódik az alapul szolgáló acél védelme érdekében. A forró dip-horgaizálás robusztus védelmet nyújt, és a horgonyok általános specifikációja kültéri vagy párás környezetben.

A korróziót befolyásoló környezeti tényezők

A szolgáltatási környezet a legjelentősebb változó a horgony élettartamának meghatározásakor.

Beltéri, száraz körülmények: A stabil páratartalommal és hőmérsékletű környezet nagyon alacsony korrózió kockázatot jelent minden horgonytípus esetén.

Kültéri légköri körülmények: Az esőnek, a páratartalomnak és a levegőben lévő kloridoknak (a part menti területeken) kitett horgonyok magasabb védelmet igényelnek, például rozsdamentes acél vagy HDG.

Magas páratartalom és kémiai expozíció: olyan környezetek, mint az ipari növények, úszómedencék vagy élelmiszer -feldolgozó létesítmények, amelyek gyakran kloridok, savak vagy lúgos expozícióval rendelkeznek, megkövetelik a legmagasabb szintű korrózióállósági szintet, amely gyakran szükség van a 316 típusú rozsdamentes acélra.

Betonba ágyazva: A betonnak magas a pH -ja, amely passziválja és megvédi az acélt a korrózióval szemben. Ha azonban a beton repedései vagy az idő múlásával szénsavassá válnak, lehetővé téve a nedvesség és a kloridok számára a horgony elérését, a korrózió kockázata jelentősen növekszik.

A megelőzés és a kiválasztás legjobb gyakorlatai

A sztrájkhorgony rozsdásodásának idővel történő csökkentése érdekében kövesse ezeket az irányelveket:

Végezzen környezeti értékelést: A kiválasztás előtt értékelje a horgony telepítésének környezetét. Fontolja meg az olyan tényezőket, mint a páratartalom, a hőmérsékleti ciklusok, az időjárási kitettség és a lehetséges kémiai érintkezés.

Válassza ki a megfelelő anyagot: illessze a horgony anyagát a környezethez.

Használjon szénacélt csak a védett, beltéri, száraz szolgáltatáshoz.

Adja meg a forró horganyzott horgonyokat a kültéri, párás vagy ipari légkör számára.

Válassza ki a rozsdamentes acélt (304 vagy 316 típus) az erősen korrozív környezetekhez, ideértve a part menti területeket és a kémiai expozíciót.

Gondoskodjon a megfelelő telepítésről: A védőbevonat károsodása a telepítés során (például a túlzott torquing-tól vagy kalapáccsal) a korrózió beindításának pontja lehet. Mindig kövesse a gyártó telepítési utasításait.

Tartsa be a szabványokat és a kódokat: Tartalmazza a megfelelő építési kódokat és szabványokat (például ASTM, ACI) a horgonykorrrózióvédelemre vonatkozó követelményekhez az egyes alkalmazásokban.

Míg a sztrájkhorgonyt nagy teljesítményre tervezik, az idő múlásával rozsdásodási lehetősége valódi tényező, amelyet a specifikációs szakaszban kell kezelni. A rozsda nem elkerülhetetlenség, hanem kezelhető kockázat. A korróziós mechanizmusok megértésével, a horgony anyagának alapos környezeti értékelése alapján történő gondos kiválasztásával és a helyes telepítés biztosításával a kapcsolat hosszú távú tartósságát és szerkezeti biztonságát biztosítható. Mindig lásd a gyártó műszaki előírásait a legpontosabb információkkal kapcsolatban egy adott sztrájkhorgony -termék korrózióállóságáról.